Kas ir trohoidālā frēzēšana

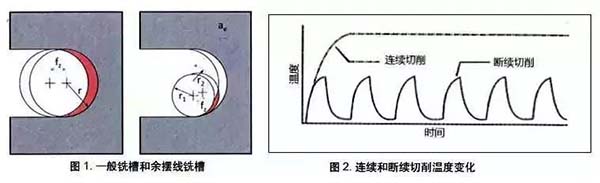

Gala frēzes galvenokārt tiek izmantotas plakņu, rievu un sarežģītu virsmu apstrādei. Atšķirībā no virpošanas, šo detaļu rievu un sarežģītu virsmu apstrādē ļoti svarīga ir arī trases konstrukcija un frēzēšanas izvēle. Tāpat kā vispārējā rievu frēzēšanas metode, vienlaicīgas apstrādes loka kontakta leņķis var sasniegt ne vairāk kā 180 °, siltuma izkliedes stāvoklis ir slikts, un apstrādes laikā strauji paaugstinās temperatūra. Tomēr, ja griešanas ceļš tiek mainīts tā, ka frēze griežas vienā pusē un griežas otrā pusē, tiek samazināts kontakta leņķis un griešanas apjoms vienā apgriezienā, samazinās griešanas spēks un griešanas temperatūra, kā arī pagarinās instrumenta kalpošanas laiks. . Tādējādi griešana var turpināties ilgu laiku, piemēram, (1. attēls) sauc par trochoidālo frēzēšanu.

Tā priekšrocība ir tā, ka tas samazina griešanas grūtības un nodrošina apstrādes kvalitāti. Saprātīga griešanas parametru izvēle var uzlabot efektivitāti un samazināt izmaksas, jo īpaši, apstrādājot grūti apstrādājamus materiālus, piemēram, karstumizturīgus sakausējumus un augstas cietības materiālus, tā var būtiski pildīt savu lomu, un tai ir liels attīstības potenciāls, kas var būt iemesls, kāpēc nozare arvien vairāk pievērš uzmanību un izvēlas trohoidālās frēzēšanas metodi.

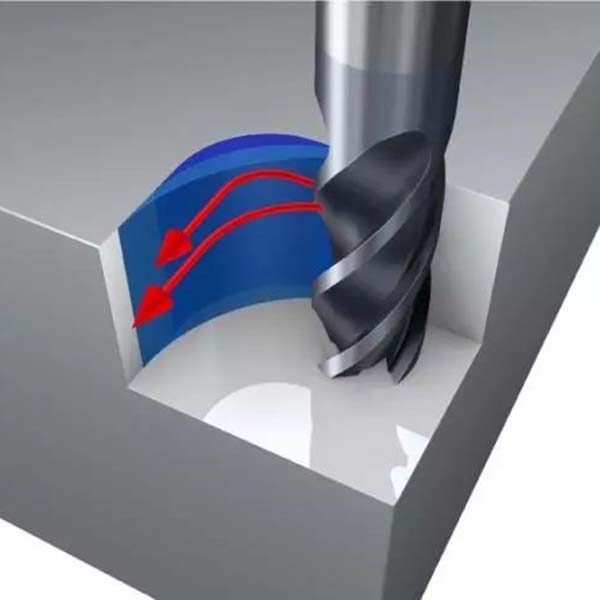

Cikloīdu sauc arī par trohoīdu un paplašināto epicikloīdu, tas ir, punkta trajektoriju kustīgā apļa ārpusē vai iekšpusē, kad kustīgais aplis stiepjas noteiktu taisnu līniju ripināšanai bez slīdēšanas. To var saukt arī par garo (īso) cikloīdu. Trochoidālā apstrāde ir gala frēzes izmantošana, kuras diametrs ir mazāks par rievas platumu, lai pusloka rievu apstrādātu nelielā loka daļā tās sānos. Tas var apstrādāt dažādas rievas un virsmas dobumus. Tādā veidā teorētiski gala frēze var apstrādāt jebkura izmēra rievas un profilus, kas ir lielāki par to, kā arī var ērti apstrādāt virkni izstrādājumu.

Attīstoties un pielietojot datoru ciparu vadības tehnoloģiju, arvien vairāk tiek izmantots un izmantots vadāmais frēzēšanas ceļš, griešanas parametru optimizācija un trohoidālās frēzēšanas daudzpusīgais potenciāls. To ir apsvērušas un novērtējušas tādas detaļu apstrādes nozares kā kosmosa, transporta iekārtu un instrumentu un veidņu ražošana. Jo īpaši aviācijas un kosmosa rūpniecībā parasti izmantotajām titāna sakausējuma un uz niķeļa bāzes izgatavotām karstumizturīgām sakausējuma daļām ir daudz sarežģītu apstrādes raksturlielumu, tostarp:

Augsta termiskā izturība un cietība apgrūtina griezējinstrumenta noturību vai pat deformāciju;

Augsta bīdes izturība padara asmeni viegli sabojājamu;

Zema siltumvadītspēja apgrūtina liela siltuma izvadīšanu griešanas zonā, kur temperatūra bieži pārsniedz 1000ºC, kas pastiprina instrumenta nodilumu;

Apstrādes laikā materiāls bieži tiek piemetināts pie asmens, kā rezultātā veidojas mala. Slikta apstrādātas virsmas kvalitāte;

Uz niķeļa bāzes izgatavotu karstumizturīgu sakausējumu materiālu ar austenīta matricu sacietēšanas parādība ir nopietna;

Karbīdi niķeļa bāzes karstumizturīgo sakausējumu mikrostruktūrā izraisīs instrumenta abrazīvu nodilumu;

Titāna sakausējumiem ir augsta ķīmiskā aktivitāte, un ķīmiskās reakcijas var arī saasināt bojājumus un tā tālāk.

Šīs grūtības var tikt apstrādātas nepārtraukti un vienmērīgi ar trochoidālās frēzēšanas tehnoloģijas palīdzību.

Pateicoties nepārtrauktai instrumentu materiālu, pārklājumu, ģeometrisko formu un konstrukciju optimizācijai, strauji attīstās viedo vadības sistēmas, programmēšanas tehnoloģijas un ātrdarbīgi, augstas efektivitātes daudzfunkcionāli darbgaldi, ātrgaitas (HSC) un augstas efektivitātes darbgaldi. (HPC) griešana arī ir sasniegusi līmeni. jaunas virsotnes. Ātrgaitas apstrāde galvenokārt paredz ātruma uzlabošanu. Augstas efektivitātes apstrādei jāapsver ne tikai griešanas ātruma uzlabošana, bet arī jāparedz palīglaika samazināšana, racionāli jākonfigurē dažādi griešanas parametri un griešanas ceļi, kā arī jāveic salikta apstrāde, lai samazinātu procesus, uzlabotu metāla noņemšanas ātrumu laika vienībā un vienlaikus pagariniet instrumenta kalpošanas laiku un samaziniet izmaksas, apsveriet vides aizsardzību.

tehnoloģiju perspektīva

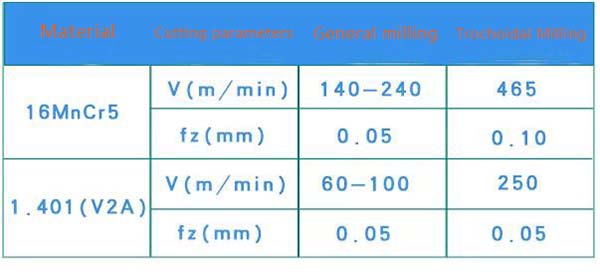

Saskaņā ar trohoidālās frēzēšanas pielietojuma datiem aviācijas dzinējos (kā parādīts tabulā zemāk), apstrādājot titāna sakausējumu Ti6242, griezējinstrumentu izmaksas uz tilpuma vienību var samazināt par gandrīz 50%. Cilvēkstundu skaitu var samazināt par 63%, kopējo pieprasījumu pēc instrumentiem var samazināt par 72%, un instrumentu izmaksas var samazināt par 61%. X17CrNi16-2 apstrādes darba laiku var samazināt par aptuveni 70%. Pateicoties šai labajai pieredzei un sasniegumiem, progresīvā trohoidālās frēzēšanas metode tiek pielietota arvien vairāk jomās, kā arī pievērsta uzmanība un sākta pielietošana atsevišķās mikroprecīzās apstrādes jomās.

Izlikšanas laiks: 22.02.2023